Ваш надежный Порошковая покраска Сырье Производители

Благодаря 28-летнему опыту в индустрии порошковых покрытий мы используем глубокие знания отрасли и сильные производственные возможности для поставки высококачественного сырья, оптимизации производства и индивидуальных решений цепочки поставок.

Запросить ценовое предложениеПКОТЕК Основные преимущества

Полная система материалов

Постоянное и надежное качество

Промышленная производительность

Настройчивые решения

Обеспечение цепочки поставок

Устойчивое развитие

Основная продукция

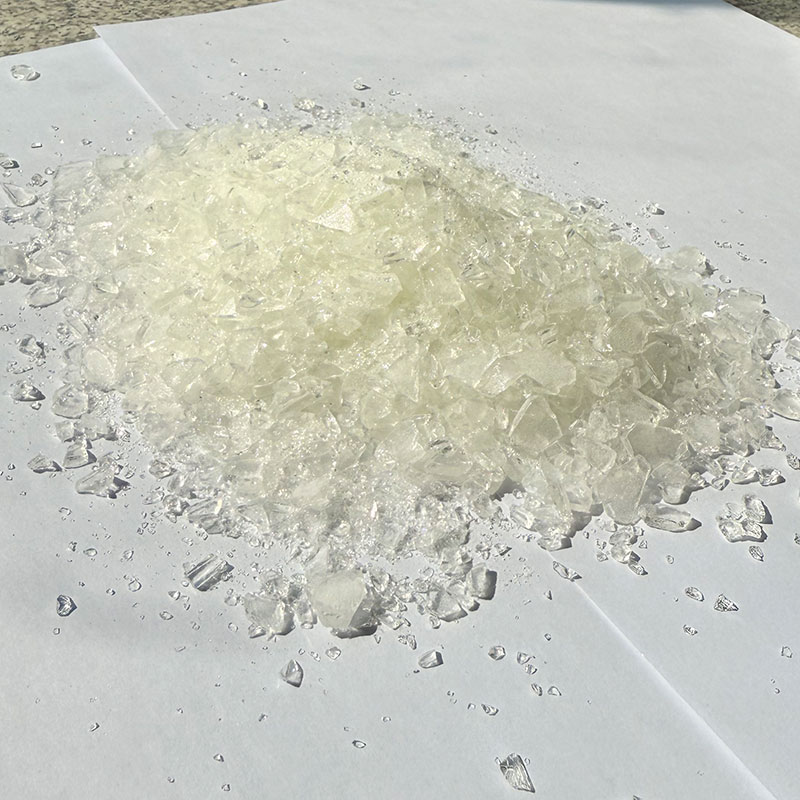

силиконовая смола

Смола

Этот продукт представляет собой метилфенилорганическую кремнийсодержащую смолу, содержащую силанольные группы, обладающую превосходной совместимостью и высокой реакционной способностью. Ее можно смешивать в холодном состоянии или сополимеризовать для достижения высокой термостойкости. Например, добавление 30% силикона может повысить непрерывную термостойкость органических смол до 600℃. Эта силиконовая смола продается в твердом состоянии и может также наноситься непосредственно или в составе термостойких и атмосферостойких порошковых покрытий.

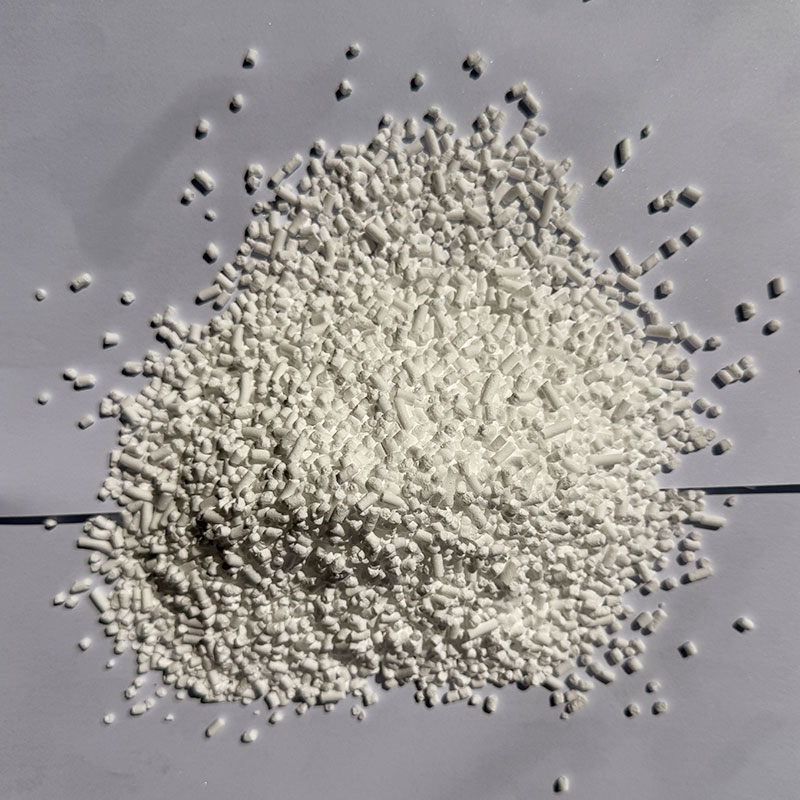

ТГИЦ

Залечивающие агенты

Триглицидилизоцианурат (ТГЦ) — это гетероциклическое эпоксидное соединение с молекулярной массой 297 (номер CAS: 2451-62-9). Оно обладает превосходной термостойкостью, атмосферостойкостью, адгезией и термостойкостью.

● Сшивающий агент для порошковых покрытий из чистого полиэстера. Дозировка рассчитывается исходя из кислотного числа полиэфирной смолы.

● Сшивающий агент для карбоксилсодержащих полиакрилатов (ПА). Типичная дозировка: 7% от массы смолы (с поправкой на кислотное число).

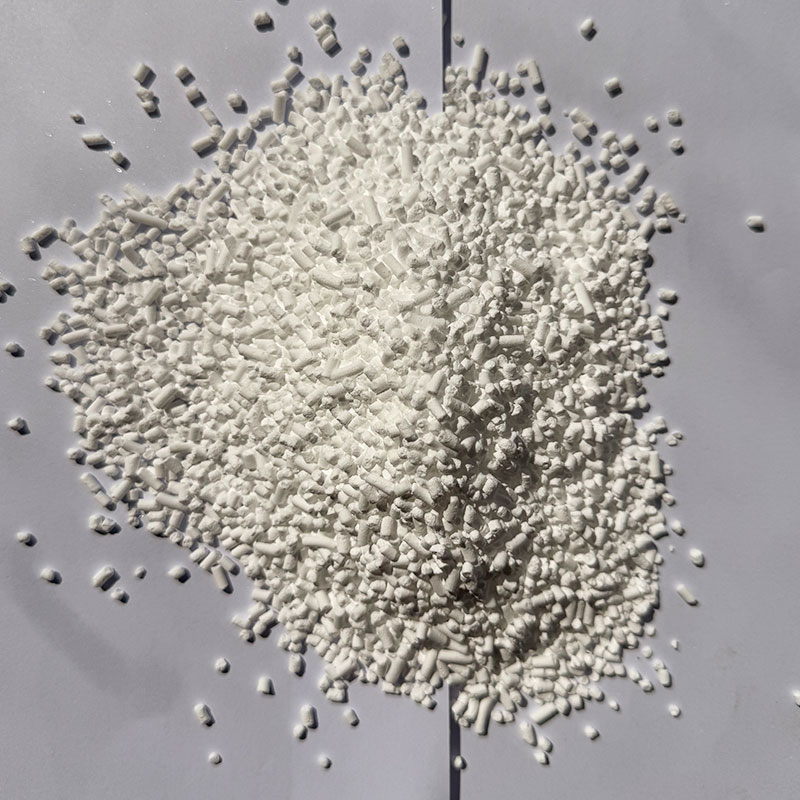

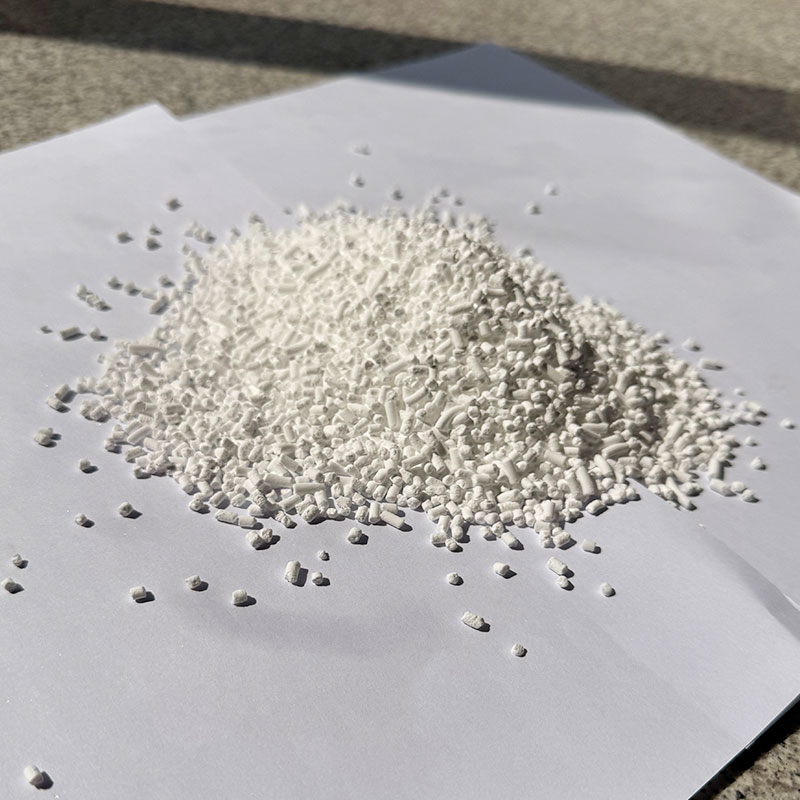

ПОЗВОЛЯТЬ

Залечивающие агенты

HAA представляют собой тетрафункциональные β-гидроксиалкиламидные (HAA) соединения с превосходными механическими свойствами и устойчивостью к атмосферным воздействиям. Они сшиваются с карбоксилированными полиэфирными или акриловыми смолами, образуя нетоксичные, безопасные для кожи и экологически чистые порошковые покрытия для наружного применения, устойчивые к атмосферным воздействиям, что делает их более безопасной альтернативой TGIC.

Полиэфирные смолы

Смола

Полиэфирные смолы являются важными пленкообразующими материалами, широко используемыми в порошковых покрытиях благодаря своей превосходной атмосферостойкости, стабильному отверждению и высоким механическим характеристикам. Их молекулярная структура может быть точно сконструирована путем контроля кислотного числа, распределения молекулярной массы и конструкции концевых групп, что обеспечивает сбалансированную текучесть, блеск и устойчивость к воздействию окружающей среды.

Система полиэфирной смолы, отверждаемой TGIC.

Полиэстер смолы

Полиэфирные смолы, отверждаемые по технологии tgic, известны своей исключительной стойкостью к воздействию окружающей среды, высокой плотностью сшивки и длительной устойчивостью к атмосферным воздействиям. По сравнению с другими технологиями отверждения, системы tgic предлагают более широкий диапазон технологических параметров, стабильное поведение при экструзии и равномерное формирование пленки даже в сложных производственных условиях.

Полиэфирная смола Primid (HAA-отверждаемая)

Полиэстер смолы

Полиэфирные смолы Primid обеспечивают экологически чистый способ отверждения с нулевым выделением формальдегида и превосходной стабильностью цвета.

●pct9505 обеспечивает сбалансированные общие характеристики, превосходную износостойкость при использовании внутри помещений и чистое, равномерное покрытие пленки.

●pct9106 обладает универсальным профилем отверждения, подходящим для создания глянцевых составов с матовой или полуматовой отделкой при использовании в сочетании со смолами gma.

Режим агента выравнивания

Добавки

Этот выравнивающий агент на основе акрилатного полимера предназначен для регулирования поверхностного натяжения, гомогенизации покрытия и значительного улучшения выравнивания в процессе отверждения. Он эффективно уменьшает эффект «апельсиновой корки» и устраняет усадочные полости, обеспечивая при этом высокую смачиваемость благодаря встроенному ускорителю смачивания. Произведенный с использованием специализированной технологии обработки, он легко диспергируется в порошковых составах и не содержит силикона, что обеспечивает чистое нанесение без влияния на адгезию при повторном нанесении. При рекомендуемой дозировке 0,6–0,8% и полной совместимости со всеми системами порошковых покрытий, эта добавка обеспечивает стабильный контроль внешнего вида и надежное снижение дефектов.

Модификатор поверхности порошка

Добавки

Этот порошковый модификатор поверхности представляет собой высокочистую добавку, предназначенную для улучшения общего качества поверхности порошковых покрытий. Он обеспечивает высокую смачиваемость полярных добавок и покрытых подложек, способствуя более равномерному растеканию расплавленного слоя во время отверждения. В результате он эффективно устраняет дефекты усадки, повышает блеск и улучшает гладкость пленки.

Благодаря содержанию активного вещества более 99% и чрезвычайно низкой летучести, продукт легко диспергируется и надежно работает при экструзии и нанесении. Он также повышает устойчивость покрытия к загрязнениям и предотвращает образование усадочных пор, что делает его пригодным для использования во всех основных системах порошковой окраски, требующих стабильного и высококачественного внешнего вида поверхности.

Модель материала для внутренних физических ковриков

Добавки

m311 — это чисто физический матирующий агент, разработанный для обеспечения стабильного и контролируемого снижения блеска без участия в химических реакциях. В отличие от химических матирующих систем, он не расходует эпоксидные группы, не выделяет дыма во время отверждения и демонстрирует превосходную устойчивость к пожелтению. m311 обеспечивает матирующий эффект минимум в 3 градуса, сохраняя при этом постоянный внешний вид пленки и стабильность процесса. Его чисто физический механизм матирования обеспечивает предсказуемый контроль блеска и делает его более экономичным вариантом по сравнению с традиционными химическими матирующими агентами, используемыми в порошковых покрытиях.

Добавка для наружных физических ковриков

Добавки

M312 — это низковосковой физический матирующий агент на основе смолы, разработанный специально для систем порошковой окраски для наружного применения. При добавлении в количестве 3–6% он обеспечивает стабильное матовое покрытие с блеском 10–30%, что делает его идеальным для архитектурных, промышленных и черных покрытий. Благодаря низкому содержанию воска и контролируемой морфологии частиц, M312 обеспечивает превосходную стабильность, однородный внешний вид и минимальное изменение блеска или цвета даже при перегреве. Его состав обеспечивает стабильные характеристики при наружном применении, сохраняя при этом высокую совместимость с различными видами порошковой окраски.

Акриловая смола для тушения

Добавки

Акриловая смола для гашения блеска — это эпоксидно-акриловый полимер, предназначенный для химической реакции с полиэфирными смолами с целью получения контролируемого матового покрытия с низким уровнем блеска в порошковых покрытиях. При добавлении в правильном соотношении она обеспечивает стабильный эффект гашения блеска с равномерным матовым видом и тонкой текстурой поверхности. Эта смола обладает превосходными выравнивающими свойствами, надежной механической прочностью и стабильным процессом отверждения, что делает ее подходящей для наружных полиэфирных порошковых покрытий, требующих низкого блеска и долговечных пленочных свойств.

Применение и дозировка:

Добавьте все материалы согласно рецептуре, после тщательного перемешивания, экструдируйте при температуре 95–105 °C (температура не должна превышать 110 °C, повторная экструзия не допускается), затем измельчите и просейте при температуре 180 °C, ищите готовое к использованию.

Бензоин

Наполнители

Бензоин — это важный дегазирующий агент, используемый в порошковых покрытиях (например, для бытовой техники, автомобильных деталей) для предотвращения образования микропор и дефектов поверхности во время отверждения. Обладая высокой чистотой и диапазоном плавления 133–137 °C, он испаряется на соответствующей стадии процесса отверждения, эффективно высвобождая захваченные газы из пленки. Его дегазирующее действие обеспечивает:

● улучшенное эстетическое качество

● улучшенная коррозионная стойкость

● Снижение количества переделок/браковки

Микровосковая сила

Добавки

Микронизированный воск — это мелкодисперсная порошковая добавка, используемая для улучшения гладкости поверхности, износостойкости и общих характеристик пленки в порошковых покрытиях. Благодаря контролируемому размеру частиц и высокой стабильности плавления, он улучшает текучесть порошка, устойчивость к царапинам и диспергируемость во время экструзии и отверждения. Сбалансированные смачивающие и смазывающие свойства делают его экономически эффективным решением для достижения лучшего качества поверхности в различных составах покрытий.

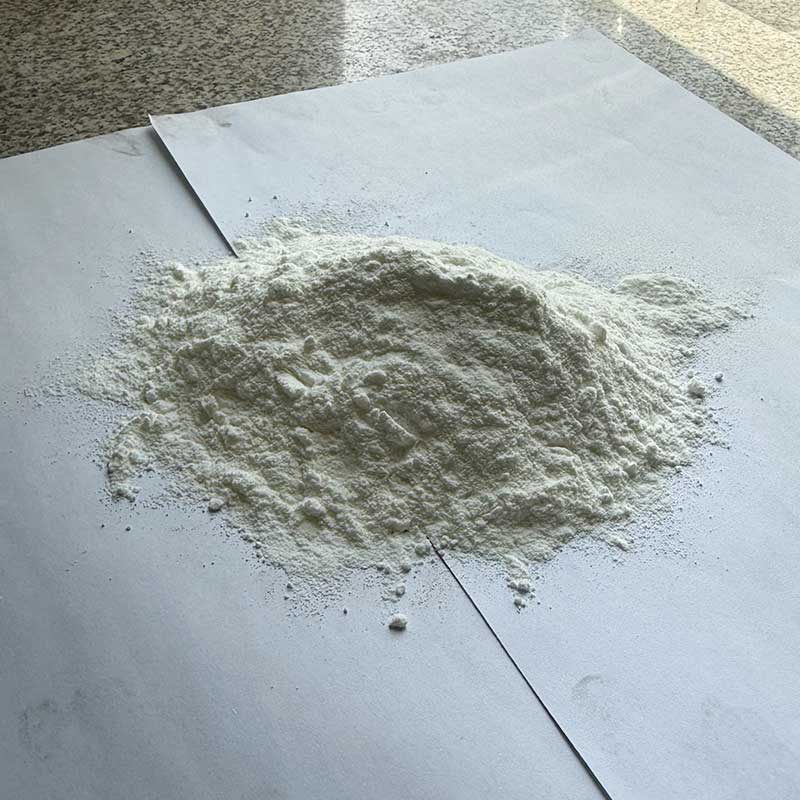

Диоксид титана

Наполнители

Диоксид титана — это высокочистый белый неорганический материал, известный своей исключительной непрозрачностью и яркостью в порошковых покрытиях. Он обладает высокой устойчивостью к УФ-излучению, превосходным сохранением белизны и стабильной укрывистостью, что делает его незаменимым для достижения прочного, чистого и визуально однородного внешнего вида пленки в сложных условиях эксплуатации.

Our advantage

Доказанный материальный опыт

Сертифицированное качество и отслеживаемость

Техническая настройка и поддержка приложений

Устойчивая химия

Глобальные поставки и надежное обслуживание

Основные области применения

Часто задаваемые вопросы. Использование и эксплуатация.

Наша система послепродажного обслуживания: обеспечение надежности за пределами

В PCOTEC поставка высококачественного сырья - это только начало. Не менее важно гарантировать, что каждый клиент получает долгосрочную техническую поддержку, прозрачную коммуникацию и своевременное решение проблем на протяжении всего цикла сотрудничества. Наша система послепродажного обслуживания основана на профессионализме, оперативности и подотчетности, обеспечивая, чтобы каждая партия, которую мы отправляем, продолжала надежно работать в производственных условиях наших клиентов.

1. Комплексная техническая поддержка

Мы предоставляем полный спектр технических услуг для всех смол, твердильников, добавок и наполнителей. Клиенты получают полную документацию, включая сертификат анализа (COA) и лист данных безопасности материалов (MSDS), обеспечивающий отслеживаемость и безопасную обработку.

Наша техническая команда поддерживает клиентов с руководством по использованию, рекомендациями по применению, предложениями по формулировке и ответами в режиме реального времени на вопросы, связанные с производством.

2. Обязательства по обеспечению качества и гарантии

Все продукты охватываются 12-месячной гарантией качества при хранении в сухих и герметических условиях.

Если какой-либо материал окажется дефектным из-за нашего производственного процесса (а не неправильного хранения или использования), PCOTEC несет полную ответственность и предоставит заменные или исправляющие решения.

По запросу клиенты могут также получать услуги тестирования образцов для проверки или сравнения.

3. Эффективная коммуникация с клиентами

Удовлетворенность клиентов имеет центральное значение для нашей философии обслуживания. Мы поддерживаем открытую связь по телефону, электронной почте и определенным каналам обслуживания.

Каждый запрос или вопрос записывается в нашей системе обслуживания, включая данные о клиенте, информацию о партии продукта и описание ситуации.

В течение 24 часов наша команда официально подтвердит получение и начнет внутреннюю координацию для анализа дела.

4. Прозрачная процедура рассмотрения жалоб

PCOTEC следует структурированному и дисциплинированному процессу, основанному на принципах «Быстрое реагирование, тщательное расследование, эффективная коррекция и удовлетворенность клиентов».

Шаг 1 — Получение жалобы и документация

Сервисный персонал регистрирует всю необходимую информацию и подтверждает детали с клиентом.

Шаг 2 — Первоначальная обратная связь и поддержка на месте

Клиенты получают обратную связь в течение 24 часов. При необходимости наша команда может посетить производственный объект для сбора образцов или наблюдения за условиями применения.

Шаг 3 — Анализ коренных причин

Качественные, технические и производственные команды совместно изучают производственные записи, результаты контроля качества, данные о сырье и историю логистики.

Мы определяем, возникает ли проблема из-за качества сырья, условий обработки, транспортировки или хранения.

Шаг 4 — Коррективные действия

В зависимости от результатов коррективные планы могут включать замену продукта, техническую корректировку, решения по компенсации затрат или улучшения процесса применения.

Мы следим за результатами коррекции, чтобы обеспечить полное решение проблемы.

Шаг 5 — Оптимизация и профилактика

Все случаи обобщаются и рассматриваются соответствующими департаментами для выявления системных улучшений и предотвращения повторения.

5. Непрерывное совершенствование и сосредоточение внимания на клиентах

Помимо решения проблем, целью PCOTEC является долгосрочная надежность.

Отзывы клиентов интегрированы в наши системы исследований и разработок, производства и контроля качества, формируя механизм улучшения в закрытом цикле, который укрепляет контроль качества и повышает производительность будущих партий.

Мы стремимся не только быстро решать проблемы, но и помочь нашим клиентам оптимизировать эффективность производства, улучшить результаты покрытия и повысить общую конкурентоспособность.

Вывод

Система послепродажного обслуживания PCOTEC - это больше, чем функция поддержки - это стратегическая приверженность обеспечению успеха наших клиентов. С своевременной коммуникацией, строгой гарантией качества и научным процессом обработки жалоб мы обеспечиваем спокойствие долго после того, как продукт покинул наш завод.

Наша миссия заключается в создании долгосрочных партнерских отношений, основанных на доверии, техническом опыте и последовательной производительности.

Как PCOTEC обеспечивает качество

В индустрии порошкового покрытия сырья надежность построена на одном фундаменте - тестировании. Каждая партия смолы, затверждающего агента, добавки и наполнителя должна обеспечивать предсказуемую производительность в экструзии, затверждении, формировании пленок и долгосрочной долговечности. В PCOTEC мы разработали строгую систему тестирования, которая сочетает в себе научную методологию, передовое оборудование и строгую дисциплину процесса, чтобы гарантировать, что каждый продукт соответствует самым высоким отраслевым стандартам. В этой статье дается внутренний взгляд на то, как наши стандарты испытаний защищают качество и последовательность для глобальных клиентов.

1. Структурированная организация по контролю качества

Отдел контроля качества PCOTEC работает под четко определенной структурой, включающей инженеров по качеству, лабораторных химиков, специалистов по инспекциям и уполномоченного персонала по выпуску. Каждый член команды проходит систематическую подготовку и должен соблюдать строгие стандартные оперативные процедуры (SOP), чтобы обеспечить, что все мероприятия по испытанию выполняются точно и отслеживаемо.

Наша команда имеет опыт в области аналитической химии, полимерной науки и оценки производительности порошкового покрытия, что позволяет нам выполнять как рутинные проверки, так и передовые технические оценки.

2. Полный процесс тестирования рабочего процесса

Каждая партия следует рабочему процессу контроля качества в закрытом цикле:

Потребление сырья → Отбор проб → Испытание на основе SOP → Запис данных → Создание отчетов → Решение о соблюдении → Выпуск или карантин.

Этот рабочий процесс гарантирует, что ни один продукт не входит в производство или не выходит из завода, не отвечая внутренним стандартам PCOTEC, которые более строги, чем обычные промышленные нормы. Отчеты включают номер партии, подробности выборки, методы испытания, результаты, требования и подписи официального утверждения.

3. Всеобъемлющее испытание для ключевых категорий сырья

Разное сырье требует разных технических оценок. PCOTEC применяет индивидуальные стандарты испытаний на основе их функциональных ролей в порошковых покрытиях.

Полиэстер смолы

Испытание включает кислотное значение, вязкость, цвет, содержание влаги, время геля и содержание твердого вещества. Эти параметры обеспечивают предсказуемое поведение реакции во время экструзии и последовательное утверждение с помощью систем TGIC или HAA.

ТГИК и другие курирующие агенты

Ключевые показатели включают эпоксидный эквивалент, содержание гидролизованного хлора, точку плавления, цвет, летучие вещества и чистоту. Контроль гидролизованного хлора особенно важен для минимизации дефектов пленки и обеспечения стабильного перекрестного соединения.

Добавки

Агенты для выравнивания, матовые агенты, ускорители, агенты для дегазирования, восковые порошки и модификаторы поверхности подвергаются испытанию совместимости, оценке внешнего вида и проверке стабильности потока плавления для проверки их эффективности в различных системах смолы.

Наполнители

Диоксид титана, сульфат бария, карбонат кальция и кремний диоксид проверяются на распределение размеров частиц, белость, уровень примесей и содержание влаги, чтобы обеспечить последовательный внешний вид пленки и механическую прочность.

4. В процессе испытания во время производства

Испытание не прекращается после того, как сырье входит на завод. PCOTEC проводит дополнительные проверки во время производства для предотвращения колебаний и обеспечения соблюдения спецификационных окон.

Мониторинг эстерификации (для полиэстеровых смол)

Проверка полноты реакции (для TGIC)

Проверка кривой температуры и давления

Контроль влаги и примесей во время мытья и фильтрации

Проверка гомогенности перед разбавкой и упаковкой

Эти механизмы контроля обеспечивают, чтобы каждый этап процесса оставался полностью стабильным и отслеживаемым.

5. Испытание готового продукта перед отгрузкой

Перед выпуском продукции PCOTEC проводит окончательную проверку на основе внутренних стандартов и технических требований заказчика. Это включает в себя:

Проверка этикетки и упаковки

Проверка целостности партии (вес, количество, состояние упаковки)

Проверка химических и физических свойств

Обзор документации (КОА, MSDS, отчеты об испытаниях)

Только продукция с зеленой маркировкой «Утверждено» может быть выпущена для доставки, обеспечивая доверие и надежность каждого заказа клиента.

6. Обработка несоответствующих продуктов

PCOTEC поддерживает строгий процесс изоляции и обработки несоответствующих материалов. Любое отклонение вызывает расследование в производственных, качественных и технических командах.

Продукты могут подвергаться переработке, снижению уровня использования или удалению в зависимости от тяжести. Анализ коренных причин проводится для выработки коррективных и профилактических мер, способствующих непрерывному совершенствованию во всех отделах.

7. Почему наши стандарты тестирования имеют значение

В порошковом покрытии небольшие изменения в сырье могут привести к серьезным различиям в потоке, выравнивании, блеске, поведении вытверждения и долговечности. Стандарты испытаний PCOTEC обеспечивают:

Постоянная производительность от партии к партии

Надежное закрепление и перекрестное соединение

Стабильное формирование пленки и внешний вид

Снижение риска дефектов в производстве заказчика

Полная отслеживаемость и техническая подотчетность

Благодаря научным испытаниям, дисциплинированной методологии и передовым лабораторным методам PCOTEC предоставляет клиентам сырье, которое стабильно, надежно и готово к высокопроизводительным приложениям.

Вывод

Испытание - это больше, чем производственное требование в PCOTEC - это культура. Наша приверженность строгим стандартам тестирования, профессиональным процедурам контроля качества и прозрачной отчетности укрепляет каждую часть цепочки создания стоимости. Благодаря полному спектру аналитических возможностей и надежным системам контроля качества мы гарантируем нашим клиентам получение материалов, которые выполняют последовательно и поддерживают долгосрочный успех в применении порошкового покрытия.

Как наша интеллектуальная производственная система обеспечивает стабильное и вы

По мере того как технология порошкового покрытия продолжает развиваться, стабильность и последовательность сырья стали необходимыми для достижения надежной производительности на производственной линии. В PCOTEC наша производственная система построена на цифровой автоматизации, точном дозировании и строгих стандартах контроля партий, что позволяет нам поставлять материалы, которые отвечают требованиям современных формулировок покрытия. Эта статья дает внутренний взгляд на то, как работает наша производственная система - от контроля реакции до отслеживаемости - и почему она позволяет нам поддерживать клиентов надежными, высокопроизводительными решениями.

1. Интеллектуальное производство и автоматизированное управление реакцией

Основные производственные процессы PCOTEC основаны на DCS (распределенная система управления) и PLC (программируемое логическое управление) автоматизация.

Платформа DCS управляет ключевыми операциями, такими как эстерификация полиэстера и реакции добавления/закрытия ТГИК. Операторы могут контролировать и регулировать температуру, давление, уровень и скорость возбуждения непосредственно из централизованной комнаты управления. Сложные программы нагрева и удержания выполняются автоматически, минимизируя ручную ошибку и обеспечивая стабильность от партии к партии.

Взаимоблокировки ПЛК еще больше повышают безопасность и точность, особенно во время разбавки, мытья и наполнения. Критические шаги, такие как разбавление полиэстера, происходят только тогда, когда температура смолы достигает безопасного порога, предотвращая аварии с гелированием и гарантируя надежный контроль реакции.

2. Точное дозирование и однородное смешивание

Точное кормление сырья имеет основополагающее значение для последовательного качества продукции.

Наша система кормления использует высокоточные весовые весы и массометры дозировка твердых и жидких материалов, включая полиолы, поликислоты, циануровую кислоту для ТГИК, эпоксидный хлоропропан и стирол, с исключительной точностью. Каждая формула заблокирована в системе MES, и отклонения немедленно вызывают тревогу и останавливают производство.

Во время смешивания полиэстеровые смолы гомогенизируются с помощью якоря переменной частоты или перемешателей весла во время реакции, а затем высокоскоростных дисперсоров во время разбавления. Материалы ТГИК подвергаются высокоэффективной реакции щелочного закрытия кольца и многоступенчатой противопоточной мытье для удаления неорганических примесей, обеспечивая чистоту и стабильную работу в системах порошкового покрытия.

3. Цифровая отслеживаемость и всеобъемлющее управление партиями

Каждая партия, произведенная в PCOTEC, имеет уникальный номер партии / партии на протяжении всего ее жизненного цикла - от ввоза сырья до поставки готовой продукции.

Благодаря интеграции MES данные из DCS, PLC и LIMS объединяются для создания полной цифровой записи. Сканирование номера партии продукта обеспечивает немедленный доступ к:

Происхождение сырья и отчеты об инспекциях

Полные кривые температуры/давления реакции

Записи дозировки и информация оператора

Данные контроля качества в процессе и результаты окончательной проверки

Эта комплексная система отслеживаемости позволяет быстро анализировать коренные причины и при необходимости целенаправленно отозвать, значительно укрепляя доверие клиентов и обеспечение качества.

4. Производственное оборудование, поддерживающее последовательное качество

Наши объекты оснащены передовыми реакторами, дистилляционными колоннами, системами теплового отопления маслом, кристаллизационными линиями, центрифугами, тонкопленочными испарителями для восстановления ЭКГ, системами фильтрации и автоматизированными упаковочными блоками.

Эти активы гарантируют, что производственные процессы полиэстера и ТГИК работают в контролируемых условиях, что позволяет нам отвечать высоким стандартам завершения реакции, чистоты, безопасности и эффективности.

5. Стандартизированные оперативные процедуры (СОП)

PCOTEC работает в рамках полностью установленной системы SOP, охватывающей производство, испытания, эксплуатацию оборудования и безопасность:

Производственные SOP определять каждый этап - от проверки оборудования, подготовки сырья, дозирования, контроля реакции, передачи до окончательной упаковки.

КК СОП стандартизировать методы для значения кислоты, вязкости, эпоксидного эквивалента, гидролизованного хлора, температуры плавления и других ключевых показателей.

SOP обслуживания обеспечить сохранение оборудования в оптимальном состоянии посредством профилактического обслуживания и калибровки.

Безопасность и экологические SOP регулировать реагирование на чрезвычайные ситуации, обращение с опасными отходами и управление выбросами в полном соответствии со стандартами ISO45001 и ISO14001.

6. Стандарты процесса для ключевых линий продукции

Полиэстер смолы

Производство осуществляется в соответствии с контролируемым процессом - подготовка материала, эстерификация, мониторинг конечной точки, охлаждение / разбавление, фильтрация и упаковка.

Каждая партия должна соответствовать внутренним спецификациям кислотного значения, вязкости, времени геля, цвета и содержания твердых веществ.

ТГИК

Производство включает подготовку сырья, реакцию добавления, щелочное закрытие кольца, многоступенчатую стирку, восстановление ЭКГ, кристаллизацию, центробежную сушку и фильтрацию.

Основные показатели качества включают эпоксидный эквивалент, гидролизованный хлор, точку плавления, летучие вещества и цвет, при этом контроль гидролизованного хлора является главным приоритетом.

Вывод

Производственная система PCOTEC сочетает в себе цифровую автоматизацию, точную инженерию, строгие SOP и надежную отслеживаемость, чтобы обеспечить стабильное сырье для порошковых покрытий. Благодаря усовершенствованному контролю реакции, надежной последовательности партий и всеобъемлющему управлению качеством мы предоставляем производителям решения для сырья, которые поддерживают высокую производительность, безопасность и долгосрочную надежность в их системах покрытия.

Продвижение устойчивости в промышленности сырья для порошкового покрытия

Устойчивость становится определяющим направлением для мирового сектора порошкового покрытия, влияя на то, как разрабатываются, производятся и применяются сырьевые материалы. С более строгими экологическими нормами и растущим спросом на более безопасные и чистые покрытия поставщики сырья должны поддерживать более экологически чистые решения от разработки смолы до систем утверждения и оптимизации формулировки.

Порошковые покрытия по своей природе не содержат растворителей, но истинная устойчивость выходит за рамки устранения ЛОС. Благодаря передовым полиэстеровым смолам, экологически чистым затваряющим средствам, таким как HAA, силиконовым смолам для долговечности и высокоэффективным добавкам, производители могут создавать покрытия с меньшим воздействием на окружающую среду и более длительным сроком службы, сохраняя при этом отличную механическую и погодную производительность.

1. Эко-сознательный выбор сырья

Современные устойчивые покрытия начинаются с ответственного снабжения материалами. Полиэстеровые смолы высокой чистоты, нетоксичные системы утверждения HAA, наполнители с низким содержанием пепла и чистые добавки помогают уменьшить опасные побочные продукты и улучшить стабильность состава. Эти более чистые химические вещества поддерживают глобальное соблюдение и более безопасные производственные условия.

2. Энергоэффективные системы вытверждения

Технологии низкой температуры и быстрого отверждения значительно снижают потребление энергии во время производства. Сочетая оптимизированные смолы с эффективными отвердителями, производственные линии могут обеспечить более короткие циклы выпечки, сохраняя при этом целостность пленки, поддерживая крупномасштабные, экологически чистые операции.

3. Продленный срок службы покрытия

Устойчивость имеет центральное значение для воздействия на окружающую среду. Силиконовые компоненты, устойчивые к погодным условиям, стабильные полиэстеровые смолы и производительные добавки повышают сохранение блеска, защиту от коррозии и механическую прочность. Результатом является более длительное покрытие, которое уменьшает частоту перекраски и материальные отходы.

4. Сокращение отходов и чистое производство

Более чистое производство является другой ключевой целью устойчивости. Наше сырье разработано для плавной обработки, стабильного потока и снижения уровня дефектов. Дегазирующие средства, модификаторы выравнивания и микронизированные воски минимизируют сбои покрытия, снижая переработку и перераспыление во время нанесения.

5. Поддержка циркулярной и соответствующей промышленности

По мере развития экологических стандартов во всем мире поставщики сырья помогают производителям удовлетворять сертификациям и нормативным требованиям. Мы предоставляем руководство по составлению, устойчивые альтернативы и техническую поддержку, чтобы облегчить переход к более экологически чистым и безопасным системам покрытия.

Наша приверженность устойчивости

Мы продолжаем продвигать устойчивые порошковые покрытия посредством:

Низкотемпературные, прочные системы полиэстеровой смолы

Экологически чистые решения, такие как HAA

Высокопродуктивные добавки для стабильного формирования пленок

Наполнители, оптимизированные для чистой работы и экологического соответствия

Наша техническая команда поддерживает партнеров в достижении более экологически чистого производства, последовательного качества и долгосрочных целей устойчивости.

Может ли PCOTEC помочь в разработке новых продуктов?

Мы предоставляем комплексную поддержку - от выбора материалов до тестирования приложений - для ускорения разработки и снижения рисков.

Поддерживаете ли вы специальные эффекты или функциональные порошковые системы?

- Да. - Да. Мы предлагаем инженерные решения для совместимости для металлических, текстурированных, матовых и глянцевых систем.